A BMW Group az emisszió-mentes acélgyártás innovációjába is befektet

A vállalatcsoport folyamatosan csökkenti a beszállítói hálózatában jelentkező károsanyag-kibocsátás mértékét, soron következő lépésként így az autógyártás hosszú távú alapanyagául szolgáló acél jövőbe mutató, emisszió-mentes termelési folyamatának iparosításába is támogatóként száll be.

A BMW Group lépésről lépésre valósítja meg fenntarthatósági céljait. A müncheni központú vállalatcsoport legújabb elköteleződésének főszereplője az amerikai székhelyű Boston Metal startup vállalkozás, amely innovatív, emisszió-mentes acélgyártási módszert fejlesztett ki azzal a céllal, hogy forradalmi megoldását a következő években iparág-szerte elterjessze. A BMW Group az innovatív megoldások felkarolására létrehozott BMW i Ventures társaság égisze alatt invesztál be a módszerbe, azon jövőbe mutató fenntarthatósági tevékenységeinek részeként, amelyek közös célja a teljes beszállítói hálózat károsanyag-kibocsátási mutatójának jelentős csökkentése.

„Beszállítói hálózatunkban egymás után tárjuk fel azokat a nyersanyagokat és alapanyagokat, amelyek a sorozatgyártás alatt a legtöbb szén-dioxidot bocsátják ki. Ilyen alapanyag az acél is, amely azonban létfontosságú az autógyártásban. Éppen ezért, mivel nem nélkülözhetjük, célként tűztük ki magunk elé, hogy acélbeszállítói hálózatunk emisszióját folyamatosan csökkentjük. 2030-ra mintegy kétmillió tonnával kell redukálnunk e tekintetben keletkező széndioxid-kibocsátásunkat” – mondta Dr. Andreas Wendt, a BMW AG igazgatótanácsának beszerzésekért és beszállítói hálózatért felelős tagja.

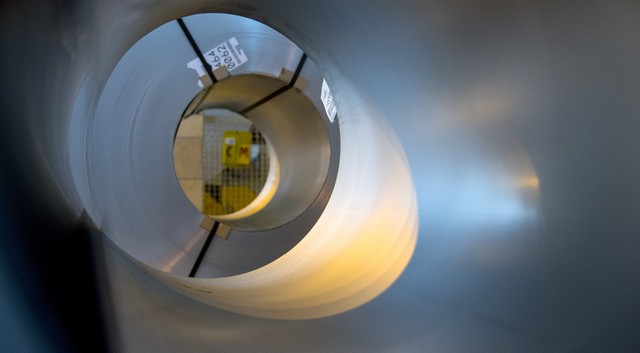

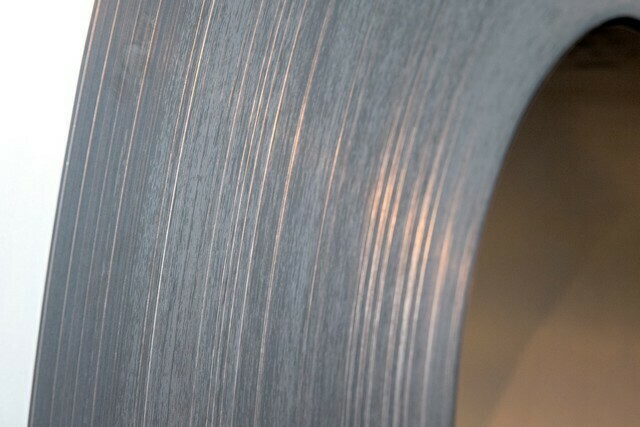

Sokoldalú tulajdonságainak köszönhetően az acél az autógyártás egyik legfontosabb alapanyaga, amelynek jelentősége a jövő modellgenerációiban sem csökken majd. Az acél még az elektromos mobilitás dinamikus térnyerése ellenére is a karosszéria vázszerkezetének és számos alkatrészének alapvető építőeleme marad. A BMW Group Európában működő présüzemei évente több mint félmillió tonna acélt munkálnak meg.

Acélgyártás, szén helyett elektronokkal

A hagyományos acélgyártásban használt kohók működés közben szén-dioxidot bocsátanak ki. A Boston Metal startup vállalkozás olyan technológiát dolgozott ki, amely szén helyett villamos energiával működik és elektrolízis celláival előbb olvadt vasat, majd abból acélt állít elő. Ha a folyamathoz szükséges energiát megújuló erőforrásokból nyerik ki, akkor az acélgyártás teljes folyamata emisszió-mentessé válik. A fiatal vállalkozás eme folyamat bemutató létesítményének kiépítését is tervezi a közeljövőben, miközben a módszer iparosításán is nagy erővel dolgozik.

A BMW Group és a Boston Metal már tavaly szoros együttműködést kötött a BMW Startup Garage kezdeményezésen keresztül, a bajor prémiumgyártó akkor a tengerentúli vállalkozás kutatás-fejlesztési tevékenységeit támogatta. Most a BMW i Ventures társaság égisze alatt fektet be a kidolgozott módszer továbbfejlesztésébe és iparosításába. „Befektetőink az acél értékláncának összes lépését képviselik, a kitermeléstől kezdve, a vasércre szakosodott vállalkozásokon keresztül, egészen a megmunkáló partnerekig, igazolva, hogy a Boston Metal innovatív megoldása prémium minőségű acélt állít elő, versenyképes áron, végtelenül széles körnek” – fogalmazott Tadeu Carneiro, a Boston Metal elnök-vezérigazgatója.

Innovatív technológiák és zöldenergia az acélgyártásban

Az acélbeszállítói hálózata elé célként kitűzött ambiciózus károsanyag-kibocsátási értékek eléréséhez a BMW Group számos új technológiába befektet. Szerződéses megbízásai kiválasztásánál például a partnervállalatok károsanyag-kibocsátási mutatóit is döntő tényezőként veszi figyelembe.

„Fontos számunkra, hogy partnereink határozottan elköteleződjenek a hosszú távú fenntarthatóság mellett és olyan gyártási technológiákat alkalmazzanak, amelyeknek alacsony a károsanyag-kibocsátása. A zöldenergia használata ugyancsak fontos szempont. Már most olyan beszállítókkal dolgozunk együtt, akik kizárólag zöldenergia felhasználásával állítanak elő acélt számunkra” – tette hozzá Dr. Andreas Wendt.

Zárt nyersanyag-körforgás és az újrahasznosított acél egyre nagyobb arányú alkalmazása

Hogy megőrizze bolygónk nyersanyagkészletét, a BMW Group célként tűzte ki maga elé, hogy 2030-ra módszeresen növelje modelljeiben a másodlagos anyagokként ismert újrahasznosított nyersanyagok arányát, gazdasági körforgásában pedig többször forgassa újra ugyanazokat a nyersanyagokat.

A müncheni központú vállalatcsoport a présüzemeiben keletkező acélhulladékot – például az ajtók kilyukasztása során – vagy közvetlenül újrafelhasználja, vagy újrahasznosítás végett visszaküldi acélbeszállító partneréhez. A másodlagos anyagok használata jelentős mértékben csökkenti a gyártás során keletkező emissziót, segít megőrizni a természeti erőforrásokat és mérsékli a sorozatgyártáshoz szükséges villamos energia mennyiségét.

Teljes értékláncra kiterjedő környezetvédelmi és társadalmi elköteleződés

Az acél felelős felhasználását éltető ResponsibleSteel kezdeményezés támogatójaként a BMW Group aktívan kiveszi a részét a teljes értékláncra kiterjedő, egészen a kitermelésig visszatekintő környezetvédelmi és társadalmi szabványok kidolgozásából. Az acélipar termelési létesítményeire vonatkozó fenntarthatósági szabványokat 2019-ben vezették be, az iparág egységes hitelesítési alapelveként. A nem profitorientált ResponsibleSteel az acélipar első, átfogó szabványt előíró hitelesítési kezdeményezése.