A Mercedes-Benz úttörőként vezeti be a „Digital First” gyártást a következő generációs MMA platformhoz

- Gyártási debütálás: A Mercedes-Benz rastatti (Németország), Kecskeméten (Magyarország) és Pekingben (Kína) gyárai új MMA (Mercedes Modular Architecture) modelleket gyártanak az évtized közepétől. Új gyártási technikák az MO360 digitális ökoszisztémán belül

- Felgyorsult a felfutás: Új csarnokok és rendszerek virtuális felfutása az NVIDIA Omniverse-szal kifejlesztett digitális gyártási ikernek köszönhetően

- Mercedes-Benz operációs rendszer (MB.OS) gyártás alatt: A járműszoftver folyamatos frissítése a gyártás során a Mercedes Intelligent Cloudon keresztül – a Rastatt szolgál a tervként

- Adatok demokratizálása: A termelési alkalmazottak a ChatGPT-t használják adatfeldolgozáshoz az MO360 Data Platformmal

Mesterséges intelligencia (AI): Javítja a fényezőműhelyek hatékonyságát: A rastatti üzem 20%-os energiamegtakarítást ér el az energiaigényes fedőbevonat folyamatában

A Mercedes-Benz a gyártás során a digitális ikertestvért használja új MMA platformjának megtervezéséhez, átdolgozásához és felfutásához a rastatti (Németország), Kecskeméten (Magyarország) és Pekingben (Kína) található gyáraiban. Ez a „Digitális először” megközelítés növeli a hatékonyságot, elkerüli a hibákat és időt takarít meg, ami jelentős változást jelent a Mercedes-Benz MO360 gyártási rendszer rugalmasságában, rugalmasságában és intelligenciájában.

A Mercedes Modular Architecture (MMA) bevezetése, amelyet szeptemberben a müncheni IAA MOBILITY rendezvényen mutattak be a Concept CLA osztályban, a következő lépést jelenti az MO360 digitális gyártási ökoszisztéma intelligensebbé tételében. A vállalat ezzel a rugalmas termelési rendszerrel mintegy 30 Mercedes-Benz gyárat hálózatba köt világszerte valós idejű adatok felhasználásával. Az MO360 segítségével a Mercedes-Benz egy gyári soron képes elektromos, hibrid és belső égésű modelleket gyártani, hogy az elektromos járművek gyártását a piaci igényeknek megfelelően méretezzék.

„A Mercedes-Benz az autógyártás új korszakát indítja el a mesterséges intelligencia, az MB.OS és az NVIDIA Omniverse alapú digitális iker MO360 ökoszisztémába való integrálásának köszönhetően. Az új „Digital First” megközelítésünkkel még azelőtt felszabadítjuk a hatékonysági potenciált, hogy MMA modelljeink megjelennének globális termelési hálózatunkban, és jelentősen felgyorsíthatjuk a felfutást.”

Jörg Burzer, a Mercedes-Benz Group AG igazgatótanácsának tagja, termelés, minőség és ellátási lánc menedzsment

Egy szerelőcsarnok virtuális felfutása: a Mercedes-Benz rastatti gyára csökkenti az építési időt és a költségeket

A németországi Rastattban található Mercedes-Benz gyár a digitális ikertechnológiát mutatja be a következő generációs járművek bevezetéséhez oly módon, hogy a meglévő csarnokokban az összeszerelés minimális megszakítását eredményezi. A „Digital First” megközelítéssel a Mercedes-Benz biztosítja, hogy a meglévő rastatti üzemben az MMA platformon lévő új modellek új gyártósora nagy pontosságú digitális szimulációs technikákkal módosítható, konfigurálható és optimalizálható legyen. A gépek, szállítási útvonalak és gyártósorok pontos elhelyezkedése előre meghatározható és szimulálható anélkül, hogy a jelenlegi A- és B-osztályú, GLA és EQA kompakt autók gyártását megszakítanák. Ezen túlmenően a termelés lényegesen gyorsabban növelhető a hagyományos tervezési folyamatokhoz képest. A Mercedes-Benz alacsony, három számjegyű millió eurós összeget fektet be, hogy a rastatti gyárat felkészítse a következő generációs új modellekre. A rastatti virtuális felfutás a pekingi együttműködési üzemet magában foglaló globális termelési hálózat tervezeteként szolgál majd.

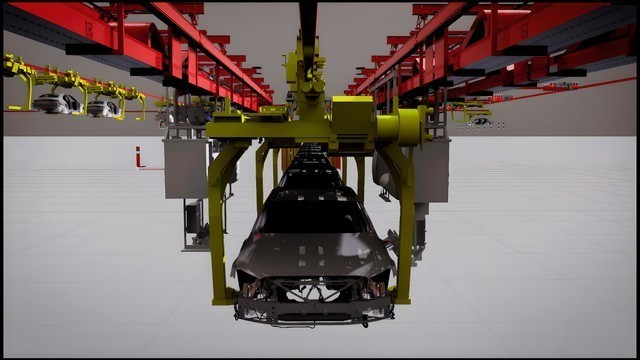

Digitális iker gyártás alatt: a Mercedes-Benz virtuális gyárakat épít az NVIDIA Omniverse segítségével

A Mercedes-Benz új gyártási technikákat fejleszt az NVIDIA-val. A cég a szoftverplatformok, az adatok és a mesterséges intelligencia (AI) területén kamatoztatja kompetenciáját. A magyarországi kecskeméti telephelyen a gyárbővítéshez a Mercedes-Benz először készítette el a teljes csarnok teljesen digitális ábrázolását. Ehhez a vállalat az NVIDIA Omniverse-re támaszkodik, amely az ipari digitalizáláshoz szükséges Universal Scene Description (OpenUSD) alkalmazások, például a digitális ikerprogramok fejlesztésére szolgáló platform. A digitális iker az egész épületet és a benne lévő infrastruktúrát, valamint a dolgozók pihenőtereit és öltözőit tartalmazza. A digitális ikergyártással a szerelési területek virtuálisan tervezhetők, átszerelhetők és ellenőrizhetők, figyelembe véve a kis távolságok, a kellően széles folyosók, sőt a tűzvédelem szükségességét is. A virtuális felfutás garantálja a termelési folyamatok megnövekedett sebességét, átláthatóságát és rugalmasságát költségigényes hardverhasználati kötelezettség nélkül. A szimulációs futtatások során megtakarítások hajthatók végre. Az Omniverse kihasználásával a Mercedes-Benz közvetlenül kapcsolatba léphet beszállítóival, és 50%-kal csökkentheti a koordinációs folyamatokat. A digitális iker használata megkétszerezi a szerelőcsarnok átalakításának vagy megépítésének sebességét – miközben javítja a folyamatok minőségét. A virtuális világban gyűjtött adatokkal az összeszerelési folyamatok még gyorsabban optimalizálhatók, és az esetleges hibák már korai szakaszban észlelhetők – „valódi” interferencia nélkül.

„Mi van akkor, ha a valóság a digitális reprezentációjává válik, ahelyett, hogy a digitális a valóság reprezentációja lenne? A jövőképünk az, hogy a digitális ikrekben ugyanúgy megbízunk, mint a fizikai valóságban.”

Jan Brecht, a Mercedes-Benz Group AG információs igazgatója (CIO).

„A digitalizáció a hatékonyság egy teljesen új korszakát teszi lehetővé az autóipar számára. Az NVIDIA Omniverse és a mesterséges intelligencia segítségével a Mercedes-Benz összekapcsolt, digitálisan elsõdleges megközelítést épít ki a gyártási folyamatok optimalizálása érdekében, ami végsõ soron csökkenti az építési idõt és a gyártási költségeket.”

Rev Lebaredian, az NVIDIA Omniverse és szimulációs technológiájának alelnöke

Hatékonyság az AI-n keresztül

Emellett a mesterséges intelligencia bevezetése új energia- és költségmegtakarítási területeket nyit meg. A rastatti üzem a digitális gyártás úttörőjeként szolgál a festéküzemben. A mesterséges intelligencia hozzájárult a fedőbevonat-kabinok hatékonyságának növeléséhez, ahol a járművek alvázai megkapják a festéket és a védőréteget. A hagyományos programozható logikai vezérlő (PLC) helyett az AI vette át a releváns részfolyamatok felügyeletét a pilot tesztelés során, ami 20%-os energiamegtakarítást eredményezett a hagyományos PLC-vezérléshez képest. Ezenkívül az AI jelentősen lecsökkentette a folyamat indításához szükséges időt. A mesterséges intelligencia által vezérelt folyamattervezés sikeres alkalmazása fontos lépés a gyártás digitalizálásában, és most már más Mercedes-Benz üzemekben is bevezetésre kerül.

Tavaly májusban a Mercedes-Benz elindított egy ChatGPT projektet az MO360 gyártási digitális ökoszisztémán belül, hogy optimalizálja a gyártási folyamatokat és felgyorsítsa a hibák azonosítását. Az „adatok demokratizálásával” a fontos termelési adatok sok munkavállaló számára hozzáférhetők. Ez lehetővé teszi számukra, hogy valós időben értékeljék a folyamatokat és az adatokat. (Olvass tovább)

Az MB.OS használata központosítja a Mercedes-Benz járműgyártás szoftverműveleteit

A chip-to-cloud architektúrára kifejlesztett Mercedes-Benz operációs rendszert (MB.OS) először használják sorozatgyártásban. A szükséges szoftvereket ezentúl nem egyedi intézkedésekkel irányítják, hanem a gyártás során ciklikusan időzített szoftvercsomagokban használják majd. A járműben lévő MB.OS és az abból levezetett gyártási technológiák a korábbiaknál tízszer gyorsabb szoftverfrissítést tesznek lehetővé, ugyanakkor növelik az adatmennyiséget. A gyártás és a Mercedes Intelligent Cloud (MIC) közvetlen kapcsolata miatt minden jármű „mindig naprakészen” hagyja el a gyártást. Ezzel a Mercedes-Benz kiegészíti a már leszállított járművekre vonatkozó vezeték nélküli szoftverstratégiáját. A szoftveroptimalizálás néhány órán belül globálisan bevezethető, ami jelentősen növeli a járművek biztonságát és minőségét, valamint biztosítja a fokozott tanúsítási követelményeknek való megfelelést. A MIC közvetlenül kapcsolódik az MO360 Data Platformhoz a fejlesztési, gyártási és flottaüzemeltetési hálózaton belül. A MIC felelős a szoftverfrissítési csomagokért és a telepítési folyamatokért. Mindkettő egy intelligens elemző interfészen keresztül kapcsolódik egymáshoz, így az MO360 Data Platform segítségével minden alkalmazott elolvashatja és elemzi a hálózatban lévő bármely jármű aktuális szoftverállapotát. Ezt egy alkalmazás támogatja az intelligens hibadiagnosztikához (prediktív hibamegelőzés). Az alkalmazás korai szakaszban észleli a lehetséges hibákat, és intelligens algoritmust használ a gyártási folyamat során, hogy utasításokat adjon a minőségbiztosításhoz.

Ne várd, hogy Merdzsó tesztekkel, podcastokkal jelentkezzünk!

Csekkold inkább a tik-tok csatornáinkat!

Köztük a legújabbakat is!