Ahol nem építik, hanem aprítják az autókat

A Toyota a hatvanas évek második felében megkezdte globális terjeszkedését: először a térségben, majd a világ egyre távolabbi pontjain nyitott képviseleteket. Olyan, később kulcsfontosságúnak bizonyuló modellcsaládok indultak útjukra ebben az időszakban, mint a Corolla vagy a Hilux. Az értékesítési darabszámok az export kiterjesztésével robbanásszerűen emelkedtek, az ezzel gyakran együtt járó minőségromlásnak pedig szigorú és átfogó minőségbiztosítási program bevezetésével, általános garanciális feltételek kidolgozásával vette elejét a Toyota.

Miközben azonban minden a fejlődésről, a terjeszkedésről szólt, a Toyotánál már a jövőre is gondoltak – nem a távoli, fényes jövőre, ahol önvezető repülő autók szállítanak bennünket a városok között, hanem egy beláthatóbbra, egy józanabbra, ahol a százezerszámra legyártott autók élettartamuk végére érve (end-of-life vehicle, ELV) hulladékká válnak, és gondoskodni kell feldolgozásukról. A Toyota-csoport három vállalata – az autógyártó Toyota Motor Corporation, az autókereskedelemmel foglalkozó Toyota Tsusho Corporation kereskedőház, valamint az acélgyártó Aichi Steel Corporation – ezért 1970-ben létrehozta a Toyota Metal vállalatot, és ezzel megalapozta a cég máig tartó újrahasznosítási programját.

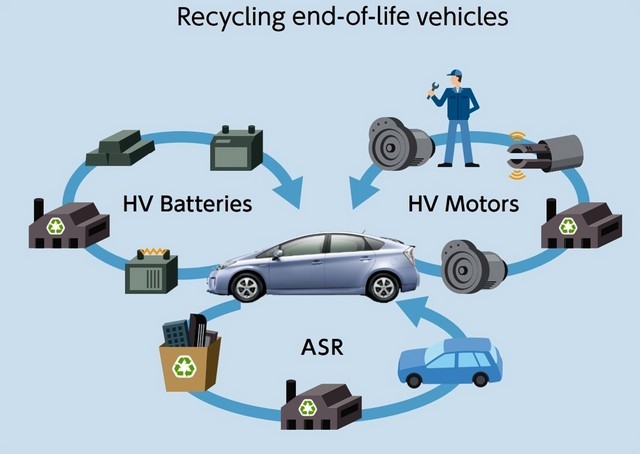

A Toyota Metal az elmúlt ötvenhárom év során a legmagasabb szintre emelte az autóipari hulladékok feldolgozásának hatékonyságát. A vállalat három fő területen tevékenykedik: a hulladékok aprítása, az aprításból visszamaradt pornemű anyagok (ASR) visszanyerése, valamint a kutatási és oktatási feladatokat ellátó autóipari újrahasznosítási műszaki központ.

A Handa városában működő Toyota Metal az egyetlen olyan hulladékaprítással foglalkozó vállalkozás a világon, amely egy autógyártó irányítása alatt tevékenykedik. Az aprítást gondos előkészítő munka előzi meg. Leeresztik a folyadékokat, eltávolítják a nem acél alkatrészeket, ezeket porítják és szétválogatják. Leszerelik az újra felhasználható karosszériaelemeket (pl. lökhárítókat és ajtókat), majd a karosszériát összepréselik, és így kerül az aprítóba.

A cég két nagy kapacitású, egyenként 2000 lóerős shreddert (aprítót) üzemeltet; ezek egyikét – egy 1990-ben üzembe állított, német gyártású berendezést – használják kifejezetten autók feldolgozására. A gép egy nyolcórás munkanap során mintegy 1000 gépkocsit képes törmelékké zúzni, és összesen 400 tonna autóipari vashulladékot nyer vissza.

Az aprítás után visszamaradó finom por, az ASR (automotive shredder residue) évtizedeken keresztül hulladéklerakókba került világszerte. A Toyota Motor Company és a Toyota Metal azonban 1998-ban létrehozta ASR újrahasznosító központját, egyrészt, hogy véget vessen a környezetet terhelő gyakorlatnak, másrészt, mert a modern autók építésénél egyre nagyobb arányban alkalmaztak olyan könnyű anyagokat (alumínium, kompozit anyagok, réz stb.), amelyek visszanyerésével értékes nyersanyagokhoz jutott az autóipar. Az ASR port ma 100 százalékban szétválogatja és újrahasznosítja a Toyota Metal.

Az ASR újrahasznosítását lehetővé tévő technológiákhoz hasonló innovációkkal folyamatosan lehet javítani a hulladék feldolgozásának, a nyersanyagok visszanyerésének a hatásfokát. Ezeknek az új megoldásoknak a kidolgozása az Automobile Recycle Technical Centre, azaz az autóipari újrahasznosítási műszaki központ egyik fő profilja. A Toyota Motor Corporation által 2001-ben létrehozott intézmény legújabb feladatai közé tartozik például a nagyfeszültségű hibrid akkumulátorok állapotának megállapítására alkalmas eljárások és berendezések megalkotása, de a hagyományos módszereket is folyamatosan tökéletesítik, így például új eszközöket fejlesztenek, amelyekkel hatékonyan, gyorsan és könnyen szerelhetők ki a hulladékká vált járművek egyes alkatrészei – például a pótkerekek. A központ másik fókuszterülete a tudásátadás, amellyel részben az általános környezeti tudatosságot erősítik világszerte, másrészt hozzájárulnak modern hulladékhasznosító állomások megépítéséhez.

A Toyota Metal külön részlege foglalkozik a hibrid- és elektromos járművek hajtásláncainak újrahasznosításával, az ezekben felhasznált értékes nyersanyagok visszanyerésével. Ugyanez a helyzet a légzsákokat újrahasznosító egységgel, amelyek az ELV járművek mellett a gyártási hulladékok feldolgozását is elvégzi. A cég több mint fél évszázados tapasztalatát az autóiparon kívül is hasznosítja. A vállalat értékteremtő stúdiója (Value Create Studio, VCS) például háztartási gépek – klímaberendezések és mosógépek –, valamint egyéb réztartalmú hulladékok újrahasznosításával foglalkozik, de a kishajók, motorkerékpárok és last mile elektromos mikrojárművek feldolgozása is a cég kompetenciái közé tartozik.

Ami a jövőt illeti, a Toyota Motor Corporation 2030-ra világszerte harminc ELV-jármű-feldolgozó és -újrahasznosító létesítmény megnyitását tervezi. A vállalat 2050-es környezetvédelmi kihívásának teljesítésében kulcsszerepet játszó újrahasznosítási tevékenységeket elősegíti, hogy a Toyota eleve úgy építi járműveit, hogy azok tömegük 99 százalékában újrahasznosíthatók legyenek.

Fotók: Toyota Metal, YouTube