Megkezdődött a tisztán elektromos meghajtású MINI Countryman sorozatgyártása

- Megnövelt gyártókapacitás és több munkatárs a BMW Group lipcsei gyárában

- Új éjszakai műszak az összeszerelő üzemben

- A nagyfeszültségű akkumulátorok is házon belül készülnek

Exkluzív MINI podcastok a Begurulva (spotify + youtube) és a podCARs (spotify + youtube) csatornáinkon!

Hallgass ránk!

Folytatódik az elektrifikáció a BMW Group lipcsei gyárában: a belsőégésű erőforrással szerelt, új MINI Countryman sorozatgyártásának beindítása után négy hónappal a létesítmény a tisztán elektromos meghajtású modellváltozatok sorozatgyártását is megkezdte. A zéró emissziójú BMW i3 leköszönése után új modellsorozattal tért vissza az elektromos mobilitás Lipcsébe, ahol egyazon gyártósoron már két márka háromféle hajtáslánc-változatban elérhető négy különböző modellje lát napvilágot: a BMW 1-es sorozat, a BMW 2-es Active Tourer (plug-in hibrid hajtáslánc-technológiával kiegészítve), a BMW 2-es Gran Coupé és a MINI Countryman (tisztán elektromos meghajtással és belsőégésű erőforrásokkal egyaránt).

A tisztán elektromos meghajtású MINI Countryman fontos lépés a brit prémiummárka azon célja felé vezető úton, amely mentén 2030-ra teljesen emisszió-mentes gyártóvá érik. Az újdonság károsanyag-kibocsátás nélkül váltja valóra a hálózatról tölthető gokartos vezethetőség élményét, kétféle teljesítményszinten: a 150 kW / 204 lóerő maximális teljesítményre képes MINI Countryman E (kombinált energiafogyasztás (WLTP): 15,7 – 17,4 kWh / 100 km; kombinált károsanyag-kibocsátás (WLTP): 0 gramm / km; tisztán elektromos hatótávolság (WLTP): 423 – 462 km) és az intelligens összkerékhajtással szerelt, 230 kW / 313 lóerő maximális teljesítményű MINI Countryman SE ALL4 (kombinált energiafogyasztás (WLTP): 16,8 – 18,5 kWh / 100 km; kombinált károsanyag-kibocsátás (WLTP): 0 gramm / km; tisztán elektromos hatótávolság (WLTP): 399 – 432 km) modellpáros képében.

Következetes üzemfejlesztés és rugalmas gyártórendszerek

A BMW Group lipcsei gyárának karosszériagyártó, karosszériafényező és összeszerelő üzemeit, valamint logisztikai megoldásait 2018 óta folyamatosan fejlesztik, hogy a létesítmény évente akár 350 000 darab új autó gyártására is képes legyen. Ez 100 000 darabbal több, mint korábban. „Autóinkra és alkatrészeinkre egyaránt nagy a kereslet. Az elmúlt években a BMW Group mintegy 1,6 milliárd eurót invesztált a lipcsei üzembe, hogy újabb modelleket és hálózatról tölthető alkatrészeket gyárthassunk, most pedig gyártókapacitásunkat is növeljük – ami fantasztikus hír a létesítmény számára” – mondta Petra Peterhänsel, a BMW Group lipcsei gyárának igazgatója.

A megnövelt gyártókapacitás fő motorja az új MINI Countryman, amelyből 2024 végére napi szinten mintegy 500 darab készül majd – a naponta legyártott körülbelül 800 darab új BMW modell mellett. Rugalmas gyártórendszereinek köszönhetően ráadásul a lipcsei üzem képes folyamatosan lekövetni a változó ügyféligényeket, így például ha nő a tisztán elektromos meghajtású modellváltozatok rendelési aránya.

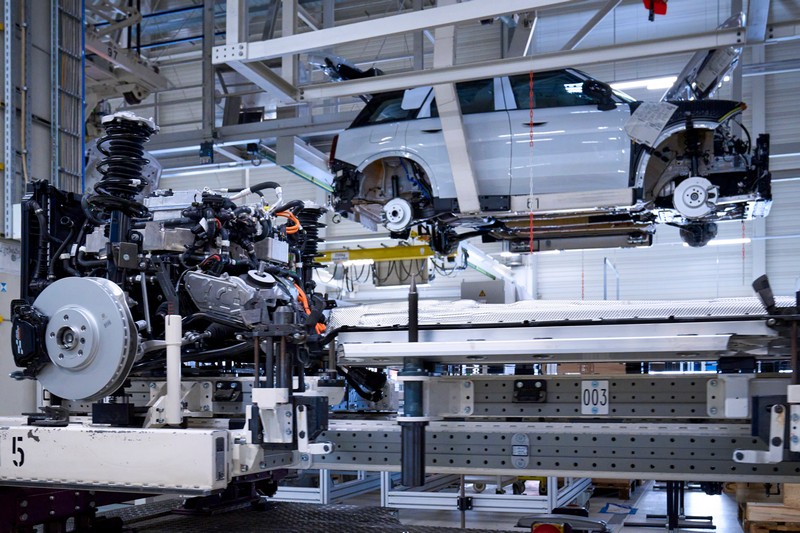

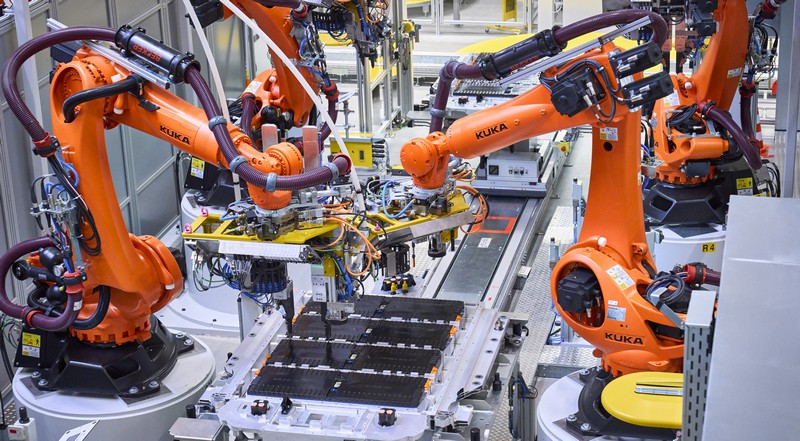

A rugalmas összeszerelési struktúrák egyúttal azt is lehetővé tették, hogy a tisztán elektromos meghajtású, új MINI Countryman modellt a mérnökök könnyedén integrálják a létesítmény sorozatgyártási folyamataiba. A helyzet nagyon hasonló az eltérő hajtáslánc-technológiák integrálásáshoz, amelyek ugyancsak egyazon gyártósoron látnak napvilágot és készülnek fel a karosszériával való „házasságra”. A tisztán elektromos meghajtású modellek elektromos motorjait, váltóit és vezérlőelektronikáit (vagyis a mélyen integrált elektromos hajtáslánc-technológiát) szintén a lipcsei gyárban állítják össze egységgé. Kizárólag a vezérlőelektronika előállításához volt szükség új gyártósor kiépítésére.

Több munkatárs és új éjszakai műszak a megnövelt gyártókapacitás érdekében

A megnövelt gyártókapacitás stabilabb munkahelyeket és csak a járműgyártásban akár további 900 új munkatársat jelent. 2024 végére a BMW Group lipcsei gyára hozzávetőlegesen 7 000 embernek ad munkát. A munkaidőt mindegyik technológia esetében igazítani kell, idén szeptemberben pedig az üzem első ízben az éjszakai műszakot is bevezeti. Ez azt jelenti, hogy Lipcsében az új autók éjjel-nappal, három műszakban készülnek majd.

„A lipcsei gyár 2005-ben állt rendszerbe, a sorozatgyártás területén körülbelül 2 600 munkatárssal. Tizenkilenc évvel később ez a szám 7 000 fölé nő. Az évek során az üzem folyamatosan és jelentős mértékben fejlődött. Az éjszakai műszak bevezetése létesítményünk sikertörténetének újabb fontos mérföldköve és a müncheni központú vállalatcsoport Lipcse melletti elköteleződésének ékes bizonyítéka” – fogalmazott Jens Köhler, a lipcsei gyár üzemi tanácsának elnöke.

Lipcsében készülnek: a tisztán elektromos meghajtású MINI Countryman nagyfeszültségű akkumulátorai

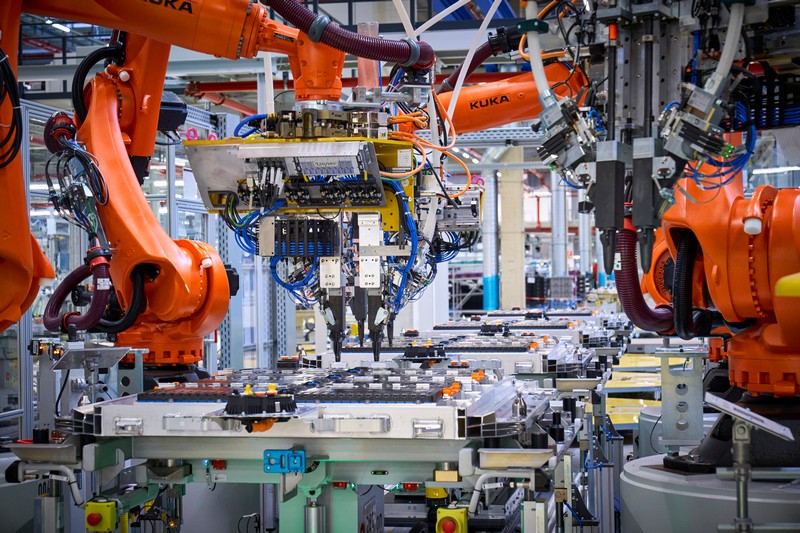

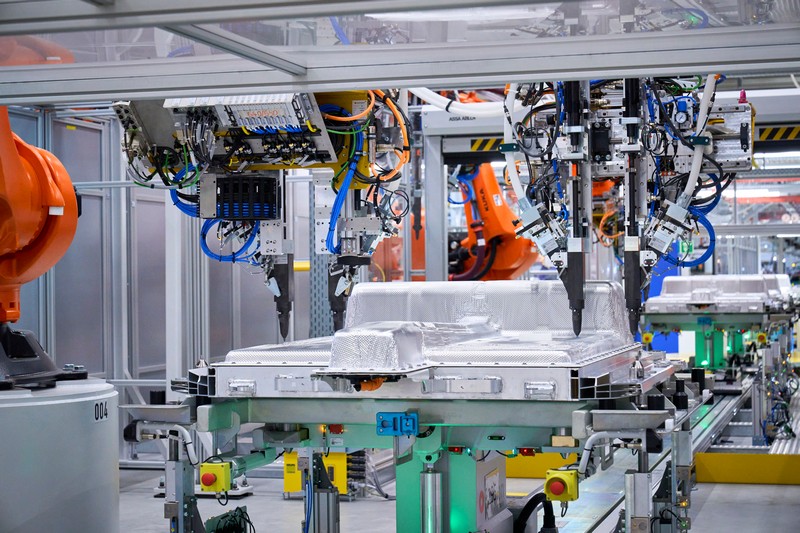

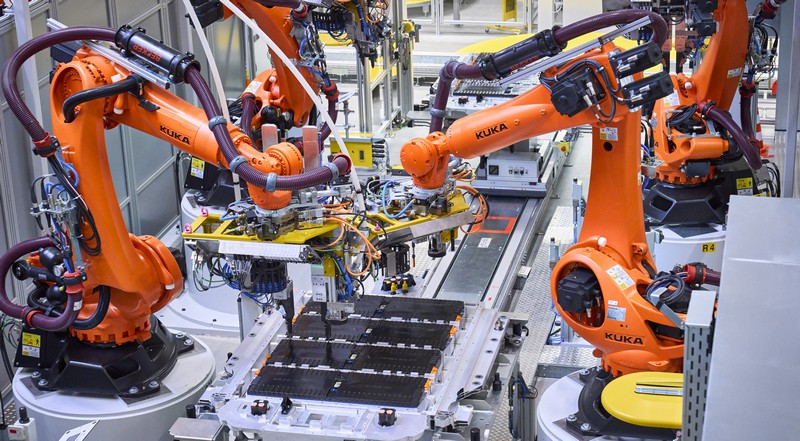

A tisztán elektromos meghajtású MINI Countryman sorozatgyártásának beindításával az ötödik generációs nagyfeszültségű akkumulátorok mindhárom gyártási fázisa; a cellák bevonása, a modulgyártás és az akkumulátor-összeszerelés is képviselteti magát a BMW Group lipcsei gyárában. Mindhárom gyártási fázis egyre intenzívebben működik, jelenleg öt cellabevonó, három modulgyártó és kettő akkumulátorgyártó sorral.

„Az elektromos mobilitásra összpontosító technológiai átállás kellős közepén vagyunk. Lipcsében idéntől a nagyfeszültségű akkumulátorok házon belüli gyártásának mindegyik fázisa megtalálható, amely e tekintetben a következő nagy lépésünk” – mondta Markus Fallböhmer, a BMW Group akkumulátorgyártásért felelős részlegének vezetője.

2021 óta a BMW Group lipcsei gyára a hálózatról tölthető hajtáslánc-technológiák egyre több alkatrészét állítja elő. Az üzemben már nem csupán a tisztán elektromos meghajtású MINI Countryman nagyfeszültségű akkumulátorai, de a BMW iX1, a BMW iX2, a BMW i4, a BMW i5 és a BMW iX hajtáslánc-technológiáinak alkatrészei is napvilágot látnak. A létesítmény hálózatról tölthető hajtáslánc-technológiai alkatrészeket előállító részlege mintegy 1 000 embernek ad munkát.

A nagyfeszültségű akkumulátorok gyártásának Lipcsében a BMW i3 és a BMW i8 korábbi üzemcsarnokai adnak otthont, amelyeket az új technológia igényei szerint alakítottak át és bővítettek ki. A gyárban egy körülbelül 61 000 négyzetméter alapterületű, új csarnok is felépült, amelynek két gyártósora évente összesen akár 300 000 darab nagyfeszültségű akkumulátor előállítására is képes. A BMW Group eddig több mint 900 millió eurót invesztált a lipcsei gyár hálózatról tölthető hajtáslánc-technológiákat előállító részlegébe.

Erőforrás-hatékony karosszériafényezési folyamatok

Piaci bevezetésétől kezdve a tisztán elektromos meghajtású MINI Countryman három kiegészítő karosszériafényezési árnyalatban is megrendelhető: ez a British Racing Green, a Chili Red és a Blazing Blue, amelyekhez igény szerint MINI-stílusú kontraszttető is társulhat. Ez utóbbit egy innovatív, ködmentes módszerrel viszik fel a karosszériára, amely kiváltképp erőforrás-hatékony és épp most vált sorozatgyártásban is alkalmazhatóvá. A ködmentes módszer új technológiája képes megelőzni a hagyományos karosszériafényezési eljárások során keletkező, apró festékrészecskéket tartalmazó mellékköd kialakulását, amely nagymértékben megkönnyíti a több árnyalat felvitelét, hiszen így a maszkolás fáradságos folyamata megszűnik. A ködmentes módszer a karosszériafényezési folyamatok során keletkező emissziót is csökkenti, mivel a fényezőkabinból távozó gázok kevesebb tisztítást igényelnek. A módszer alkalmazásához ráadásul jóval kevesebb kondicionált levegőre van szükség, vagyis olyan levegőre, amelyet pontosan a karosszériafényezéshez optimális hőmérsékletűre és páratartalmúra hoznak. Végeredményben így a levegő temperálása és a távozó gázok kezelése is kevesebb energiát igényel.

Az új MINI Countryman sorozatgyártásának beindítására a fényezett kontraszttető szárítását végző égéstechnológiát is átalakították, amely mostantól bivalens rendszerrel dolgozik. Ez azt jelenti, hogy a technológia hidrogénnel (H2) és gázzal (metán, CH4) is képes működni, a két üzemanyag között pedig működés közben is lehet váltani. Az új MINI Countryman fényezett kontraszttetőit öt ilyen, bivalens rendszerrel dolgozó technológia állítja elő.

Lipcsében a karosszériafényező üzem többi égéstechnológiáját is fokozatosan bivalens rendszerrel dolgozó technológiára váltják át, a következő hat hidrogén-képes égő nemrégiben állt rendszerbe. Ezzel a BMW Group lipcsei gyára ismét autóipari úttörővé vált, amely minden korábbinál alacsonyabb emisszió mentén képes fényezni a létesítményben készülő új autók karosszériáját. „Célunk, hogy gyártási folyamatainkat a fosszilis tüzelőanyagok zöld hidrogénnel történő helyettesítésével a lehető legnagyobb mértékben dekarbonizáljuk” – nyilatkozta Petra Peterhänsel, a BMW Group lipcsei gyárának hosszútávú gondolkodásmódját nyomatékosítva. Ehhez hálózatból kinyerhető, elegendő mennyiségű zöld hidrogénre lesz szükség. A régió jelenleg egy saját, regionális hidrogénhálózat létrehozását tervezi, amelynek a lipcsei üzem is nagy hasznát venné.